Projektowanie systemu WMS do śledzenia pojemników zwrotnych wymaga połączenia funkcjonalności logistycznych z precyzyjnym monitorowaniem przepływu opakowań. Kluczowe jest uwzględnienie identyfikacji pojemników za pomocą kodów kreskowych lub tagów RFID oraz integracja z systemami ERP, aby zapewnić spójność danych w całym łańcuchu dostaw. Taki system umożliwia pełną kontrolę nad cyklem życia pojemników – od wydania i zwrotu po ewidencję stanu technicznego. Dzięki analizie danych w czasie rzeczywistym przedsiębiorstwo może redukować straty, zwiększać rotację opakowań i ograniczać koszty ich zakupu.

Jakie funkcje musi zawierać system WMS do opakowań zwrotnych?

Podstawowym wymogiem przy projektowaniu systemu WMS jest stworzenie cyfrowej karty każdego pojemnika, która zawiera unikatowy identyfikator oraz komplet informacji o jego statusie, lokalizacji i historii wykorzystania. Unikalna identyfikacja umożliwia bezbłędne śledzenie każdego opakowania w dowolnym punkcie łańcucha dostaw, niezależnie od tego, czy znajduje się ono w magazynie głównym, na linii produkcyjnej, w transporcie czy u odbiorcy. System powinien automatycznie rejestrować wszystkie kluczowe zdarzenia związane z pojemnikiem, takie jak wydanie do kontrahenta, przyjęcie zwrotu, przesunięcie między lokalizacjami wewnętrznymi, proces mycia, przegląd techniczny oraz ewentualną likwidację zniszczonych jednostek. Każde z tych zdarzeń tworzy cyfrowy ślad, który jest gromadzony w centralnej bazie danych i dostępny w czasie rzeczywistym dla uprawnionych użytkowników systemu.

Dodatkowo system WMS musi oferować zaawansowane mechanizmy analityczne, które pozwalają na monitorowanie wskaźników efektywności gospodarki opakowaniami. Niezbędne są raporty pokazujące, ile pojemników znajduje się aktualnie u poszczególnych kontrahentów, jak długo przebywają poza magazynem oraz jakie są trendy rotacyjne. System powinien automatycznie identyfikować miejsca, gdzie dochodzi do największych strat lub opóźnień w zwrotach, co umożliwia podejmowanie działań naprawczych i rozliczanie nierzetelnych partnerów biznesowych. Istotną funkcjonalnością jest również zarządzanie stanem technicznym pojemników poprzez nadawanie im statusów takich jak „sprawny”, „wymaga mycia”, „do naprawy” czy „do likwidacji”, co pozwala na bieżąco kontrolować jakość dostępnych zasobów.

Która technologia identyfikacji najlepiej sprawdza się w śledzeniu pojemników?

Wybór odpowiedniej metody identyfikacji pojemników jest fundamentalną decyzją projektową, która bezpośrednio wpływa na efektywność całego systemu. Najprostszym i najbardziej ekonomicznym rozwiązaniem jest zastosowanie kodów kreskowych lub kodów QR, które są nanoszone na każdy pojemnik w formie trwałej etykiety. Pracownicy magazynu używają mobilnych skanerów lub terminali magazynowych do odczytywania kodów podczas każdej operacji logistycznej – przyjęcia, wydania, kompletacji czy zwrotu. Chociaż ta metoda wymaga manualnego skanowania każdego pojemnika z osobna, zapewnia wysoką dokładność danych i stanowi ogromny krok naprzód w porównaniu do tradycyjnej ewidencji papierowej lub arkuszy kalkulacyjnych.

Znacznie bardziej zaawansowaną alternatywą jest technologia RFID (Radio-Frequency Identification), która rewolucjonizuje procesy magazynowe dzięki automatyzacji odczytów. Tagi RFID, montowane na pojemnikach, komunikują się za pomocą fal radiowych z czytnikami, co pozwala na jednoczesną identyfikację wielu opakowań bez konieczności zachowania bezpośredniej widoczności. Bramki RFID zainstalowane w strategicznych punktach magazynu, takich jak doki załadunkowe lub przejścia między strefami, automatycznie rejestrują przepływające przez nie pojemniki, co drastycznie przyspiesza operacje i eliminuje błędy ludzkie wynikające ze zmęczenia czy przeoczeń. Etykiety RFID są również znacznie bardziej trwałe niż kody kreskowe, odporne na uszkodzenia mechaniczne oraz zachowują czytelność nawet w trudnych warunkach magazynowych. System można projektować w sposób hybrydowy, łącząc terminale mobilne z czytnikami RFID na stanowiskach stacjonarnych, co pozwala na elastyczne dostosowanie rozwiązania do specyfiki różnych procesów w firmie.

Dlaczego integracja WMS z systemem ERP jest niezbędna?

Zaprojektowanie systemu WMS jako odrębnej wyspy informatycznej byłoby strategicznym błędem, ponieważ efektywne zarządzanie pojemnikami zwrotnymi wymaga ścisłej współpracy z systemem ERP zarządzającym zasobami całego przedsiębiorstwa. Integracja tych dwóch systemów zapewnia spójność danych w całej organizacji i eliminuje ryzyko rozbieżności między stanem rzeczywistym a ewidencyjnym. System ERP odpowiada za zarządzanie głównymi bazami danych – rejestracją kontrahentów, generowaniem zleceń produkcyjnych i sprzedażowych oraz wystawianiem faktur, natomiast WMS koncentruje się na szczegółowych danych magazynowych, takich jak lokalizacja pojemników, ich statusy oraz historia operacji. Oba systemy muszą stale wymieniać informacje w obu kierunkach, przy czym ich role zmieniają się w zależności od rodzaju procesu.

W praktyce integracja umożliwia automatyczne przesyłanie zamówień z systemu ERP do WMS, co inicjuje proces kompletacji i wydania pojemników potrzebnych do realizacji wysyłki. Z kolei po zarejestrowaniu zwrotu opakowań od kontrahenta system WMS aktualizuje stan magazynowy i przekazuje tę informację do ERP, co pozwala na bieżąco kontrolować bilans pojemników dla każdego partnera biznesowego. Techniczne aspekty integracji mogą być realizowane na różne sposoby – poprzez wymianę plików w formacie XML lub EDI, za pomocą współdzielonej bazy danych, przez interfejsy API lub dedykowane łącza sieciowe. Wybór metody zależy od architektury istniejącego systemu ERP oraz wymagań dotyczących częstotliwości wymiany danych. Firmy takie jak @softwarestudio-sp–z-o-o- specjalizują się w projektowaniu zintegrowanych rozwiązań WMS-ERP, które zapewniają bezproblemową synchronizację danych i eliminują ryzyko błędów wynikających z manualnego przepisywania informacji między systemami.

Jakie dane muszą być dostępne w systemie podczas projektowania?

Podczas fazy projektowania systemu WMS dla opakowań zwrotnych kluczowe jest zgromadzenie kompletnych informacji, które będą podstawą konfiguracji oprogramowania. Pierwszym niezbędnym elementem jest główny spis pojemników wraz z ich profilami technicznymi, zawierający pełny wykaz wszystkich typów opakowań używanych w firmie oraz ich parametry – wymiary, wagę, materiał wykonania, pojemność czy specyficzne wymogi dotyczące składowania i transportu. Każdy typ pojemnika powinien mieć przypisany unikalny kod w systemie, który będzie podstawą do identyfikacji konkretnych jednostek fizycznych. System musi również zawierać szczegółowe informacje o kontrahentach, do których pojemniki są wydawane, wraz z ustalonymi warunkami ich zwrotu, terminami oraz ewentualnymi karami za przetrzymywanie lub zniszczenie opakowań.

Kolejnym istotnym elementem są reguły biznesowe definiujące przepływy pojemników w organizacji – które punkty magazynowe mogą wydawać i przyjmować opakowania, jakie statusy może przyjmować pojemnik w poszczególnych fazach cyklu życia, kto jest uprawniony do wykonywania określonych operacji oraz jakie zdarzenia powinny generować automatyczne powiadomienia dla odpowiedzialnych pracowników. System WMS należy zaprojektować tak, aby umożliwiał definiowanie parametrycznych alertów, na przykład ostrzeżeń o przekroczeniu ustalonego terminu zwrotu pojemników od konkretnego kontrahenta czy powiadomień o spadku dostępnych zapasów poniżej poziomu bezpieczeństwa. Precyzyjna definicja tych reguł na etapie projektowania pozwala na późniejsze wdrożenie systemu, który nie tylko rejestruje zdarzenia, ale również aktywnie wspiera procesy decyzyjne i zapobiega problemom zanim one wystąpią.

Jak system WMS wspiera kontrolę stanu technicznego pojemników?

Efektywne zarządzanie pojemnikami zwrotnymi to nie tylko śledzenie ich lokalizacji, ale również systematyczna kontrola stanu technicznego i czystości, co bezpośrednio wpływa na bezpieczeństwo produktów oraz postrzeganie firmy przez kontrahentów. Odpowiednio zaprojektowany system WMS umożliwia przypisywanie każdemu zwracanemu pojemnikowi specjalnego statusu w zależności od oceny jego kondycji. Pracownik przyjmujący zwrot może za pomocą mobilnego terminala zarejestrować pojemnik jako „czysty i sprawny”, „wymaga mycia”, „uszkodzony mechanicznie” czy „do wycofania z użytku”, a system automatycznie kieruje go do odpowiedniej lokalizacji magazynowej lub na stanowisko napraw. Taka ewidencja pozwala również na analizę zachowań poszczególnych kontrahentów – jeśli dany partner systematycznie zwraca pojemniki w złym stanie, system generuje raport stanowiący podstawę do rozmów handlowych i ewentualnego rozliczenia kosztów zniszczeń.

Dodatkowo system może wspierać planowanie przeglądów okresowych i konserwacji pojemników poprzez automatyczne śledzenie liczby cykli wykorzystania każdej jednostki oraz czasu jej eksploatacji. Oprogramowanie WMS powinno umożliwiać definiowanie parametrów takich jak maksymalna liczba obrotów przed obowiązkowym przeglądem technicznym czy standardy jakościowe, które muszą spełniać pojemniki dopuszczone do obiegu. Dzięki tym funkcjonalnościom przedsiębiorstwo zyskuje nie tylko kontrolę nad bieżącym stanem zasobów, ale również może prowadzić analizy kosztów cyklu życia poszczególnych typów opakowań, co wspiera podejmowanie strategicznych decyzji dotyczących zakupów, napraw czy wymiany pojemników na nowsze modele.

Jakie korzyści przynosi wdrożenie zaprojektowanego systemu WMS?

Profesjonalnie zaprojektowany i wdrożony system WMS do śledzenia pojemników zwrotnych przekłada się na szereg wymiernych korzyści biznesowych. Przede wszystkim przedsiębiorstwo redukuje straty finansowe wynikające z zagubienia lub kradzieży cennych opakowań, ponieważ pełna transparentność obiegu pozwala na szybkie wykrywanie nieprawidłowości i egzekwowanie zwrotów od kontrahentów. Analiza danych w czasie rzeczywistym umożliwia optymalizację stanów magazynowych pojemników – firma unika zarówno kosztownych przestojów spowodowanych niedoborem opakowań, jak i zamrażania kapitału w nadmiarowych zapasach niepotrzebnie zajmujących przestrzeń magazynową. System wspiera również zwiększenie rotacji pojemników poprzez precyzyjne planowanie ich obiegu między magazynem, produkcją a klientami, co poprawia ogólną efektywność operacyjną łańcucha dostaw.

Z perspektywy operacyjnej automatyzacja procesów ewidencyjnych znacząco oszczędza czas pracowników, którzy wcześniej musieli ręcznie prowadzić rejestry i szukać informacji o lokalizacji pojemników w rozproszonych dokumentach. Mobilne terminale z czytnikami kodów kreskowych lub RFID umożliwiają błyskawiczne rejestrowanie operacji bezpośrednio w miejscu ich wykonywania, co eliminuje potrzebę późniejszego przepisywania danych do systemu. Co więcej, integracja z systemem ERP zapewnia spójność informacji w całej organizacji i umożliwia automatyczne generowanie dokumentów finansowych związanych z rozliczaniem opakowań zwrotnych, takich jak faktury za wynajem czy przetrzymywanie pojemników. Całościowe podejście do projektowania systemu WMS przekształca zatem gospodarkę opakowaniami z obszaru generującego koszty i problemy w źródło przewagi konkurencyjnej i oszczędności operacyjnych.

-

Etykieta logistyczna

Etykieta logistyczna to serce efektywnego zarządzania magazynem, a Studio PWS.net firmy SoftwareStudio doskonale wspiera jej wykorzystanie. To właśnie ona zawiera wszystkie niezbędne informacje o produkcie, pozwalając na szybką identyfikację i śledzenie. Dzięki temu minimalizujesz błędy, przyspieszasz operacje i zapewniasz płynny…

-

Palety magazynowe

Palety magazynowe stanowią fundament nowoczesnej logistyki. Umożliwiają sprawny i bezpieczny transport towarów w całym łańcuchu dostaw. Standardowe rozmiary oraz wytrzymała konstrukcja palet znacząco ułatwiają załadunek, rozładunek oraz przechowywanie produktów. Ponadto, systemy oparte na paletach automatyzują wiele procesów. W konsekwencji zwiększasz…

-

Magazyn paletowy

W magazynie paletowym stosuje się różne metody składowania palet, zależnie od specyfiki przechowywanych towarów oraz dostępnej przestrzeni. Popularne rozwiązania to składowanie blokowe, gdzie palety są układane jedna na drugiej, co jest szczególnie korzystne przy towarach o dużej wytrzymałości, które mogą…

-

Jak mobilność wpływa na zarządzanie magazynem palet?

Odkryj mobilność w zarządzaniu magazynem palet dzięki Studio PWS.net. Zyskaj elastyczność, efektywność i precyzję w codziennych operacjach. Mobilność to przewaga konkurencyjna – śledź palety w czasie rzeczywistym i reaguj natychmiast. Integracja mobilnych urządzeń z systemem paletowym to klucz do efektywnego…

-

Jak działa program do rozliczania palet?

Zastanawiasz się, jak Studio PWS.net od SoftwareStudio ułatwia rozliczanie palet? Ten program automatyzuje cały proces, od rejestracji przyjęcia do ewidencji zwrotów. System monitoruje każdy ruch palety, co pozwala na bieżąco kontrolować stany magazynowe i rozliczenia z kontrahentami. W rezultacie minimalizujesz…

-

Zarządzanie pojemnikami magazynowymi

Chcesz zapanować nad opakowaniami zwrotnymi? Nasz system gwarantuje Ci pełną kontrolę nad pojemnikami magazynowymi. Monitorujesz ich lokalizację, ilość i stan techniczny w czasie rzeczywistym. W rezultacie eliminujesz straty, ograniczasz zbędne zakupy i usprawniasz rotację opakowań między magazynem, produkcją oraz klientami.…

-

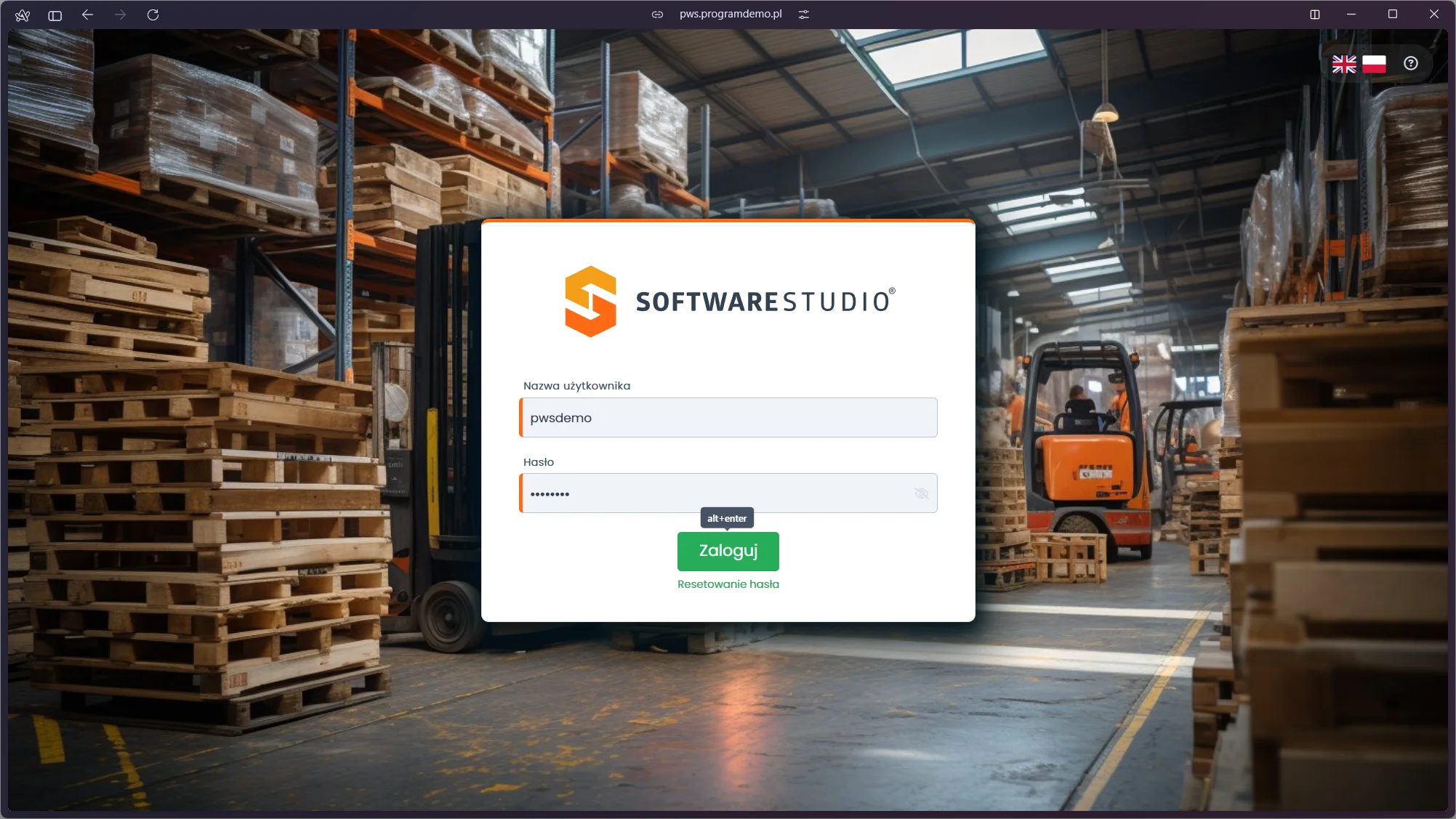

Jak zaprojektować WMS do śledzenia pojemników zwrotnych?

Projektujemy Twój system WMS, abyś precyzyjnie śledził pojemniki zwrotne. Łączymy funkcjonalność logistyczną z dokładnym monitorowaniem przepływu opakowań. Stosujemy kody kreskowe lub tagi RFID do identyfikacji. Ponadto integrujemy WMS z systemami ERP, dlatego zapewniamy spójność danych w całym łańcuchu dostaw. W…

-

Jakie KPI mierzyć dla gospodarki opakowaniami zwrotnymi?

Mierz te kluczowe wskaźniki KPI, aby efektywnie analizować gospodarkę opakowaniami zwrotnymi. Sprawdzaj wskaźnik rotacji pojemników, ponieważ pokazuje on częstotliwość obiegu. Monitoruj poziom utraconych lub uszkodzonych opakowań; to wskazuje na nieprawidłowości logistyczne. Dodatkowo śledź czas zwrotu pojemników oraz koszt jednostkowy ich…

-

Jak wdrożyć identyfikację RFID dla pojemników magazynowych?

Rozpocznij pełną automatyzację ewidencji i śledzenia opakowań, wdrażając identyfikację RFID w gospodarce pojemnikami magazynowymi. Ta technologia eliminuje błędy ręcznego skanowania kodów, a także znacząco przyspiesza operacje magazynowe. Następnie, dobierz odpowiednie, odporne na warunki tagi RFID i skonfiguruj czytniki w kluczowych…

-

Palette management system

Zaangażuj się w poznanie roli, jaką pełnią palety w łańcuchu dostaw i odkryj, jak mogą przyczynić się do zwiększenia bezpieczeństwa pracowników! Czy mają wpływ na efektywność załadunku i rozładunku? To zagadnienie jest bardziej intrygujące, niż mogłoby się wydawać na pierwszy…

-

Więcej na temat ewidencja palet znajdziesz na stronie o dotyczącej palet.

Zarządzaj efektywnie paletami – kontroluj ich stan operacyjny, optymalizuj miejsce składowania, zwiększ wydajność magazynu poprzez efektywne zarządzanie i popraw efektywność logistyczną za pomocą strategicznego planowania.

-

Magazyn paletowy

Sprawny magazyn paletowy to serce każdej dobrze prosperującej firmy logistycznej. Odpowiednia organizacja przestrzeni i procesów bezpośrednio przekłada się na szybkość operacji oraz redukcję kosztów. Inwestycja w zaawansowane systemy zarządzania magazynem paletowym zapewnia płynny przepływ towarów. Dzięki Studio PWS.net od SoftwareStudio,…

-

Studio PWS.net

Studio PWS.net tworzy oprogramowanie dla logistyki. Oferujemy innowacyjne rozwiązania, które pomagają branży transportowej dynamicznie rosnąć. Nasze systemy precyzyjnie zarządzają dostawami, magazynem oraz śledzeniem przesyłek. W rezultacie zyskujesz przewagę i sprawnie odpowiadasz na potrzeby rynku. Postaw na Studio PWS.net i rozwijaj…

-

Dokumenty magazynowe ewidencja palet

Skuteczna ewidencja palet wymaga precyzyjnego zarządzania dokumentami magazynowymi. Te dokumenty, jak dowody przyjęcia i wydania, zapewniają pełną kontrolę nad obiegiem palet w firmie. Umożliwiają monitorowanie ich lokalizacji, stanu oraz historii, co bezpośrednio przekłada się na efektywność operacji. Studio PWS.net od…